发布时间: 2026-01-13

分享到:

发布时间: 2026-01-13

分享到:

在城市核心区项目建设,往往面临紧邻地铁隧道、深基坑作业等施工难点,如同“瓷器店里捉大象”,每一步都必须精准而稳定。而就在杭州SKP项目,钢支撑伺服系统的巧妙运用,为项目建设提供有效助力。

作业难点:深基坑+运营地铁

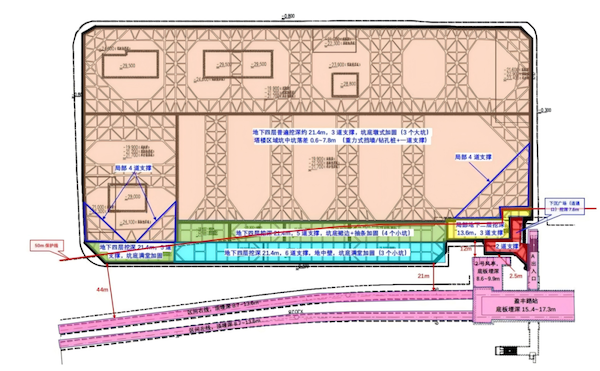

杭州SKP项目位于城市核心区域,基坑南侧紧邻运营中的地铁二号线,最近距离仅5米,约7600平方米的基坑区域处于地铁特别保护区范围内,这意味着,基坑施工引起的任何微小变形,都可能直接影响地铁安全。

施工平面图

项目基坑规模宏大,延边长达340米,开挖深度最高达29米,施工难度极大,传统的支撑技术已无法满足,如此严苛的变形控制要求,技术创新成为解决施工难点的突破。

刚性守护:混凝土加肋板带伺服系统

项目团队创新性地将传统混凝土支撑与伺服系统相结合,设置200毫米厚加强板带并配备87套伺服补偿节,形成“刚性支撑+智能调节”的独特体系。

项目航拍

单根支撑最大轴力达400吨,具备150毫米补偿行程,系统采用三级加载控制,如从180吨逐步增至250吨,每级间隔5分钟,确保受力平稳,系统能够根据围护结构变形情况自动调整保压数值,实现真正的智能化控制。

柔性智控:集成伺服轴力补偿系统

针对钢支撑体系,项目采用了集成化智能控制设备,将液压、控制和传感系统高度集成,实现“无外置油管、无外露电线”,设备更轻巧、更安全。

设备现场应用

创新的一体化吊装工艺,让智能钢支撑在地面完成组装后整体吊装就位,大幅减少高空作业风险,通过远程控制系统,技术人员可对支撑轴力进行24小时实时监控和自动补偿。

毫米级控制:铸就行业标杆

伺服系统应用期间,轴力保持稳定波动,有效抑制了基坑底长期暴露风险,在最关键的最后一道土方开挖阶段,系统通过智能补偿,成功将基坑变形控制在允许范围内,监测数据显示,在底板施工完成后,基坑变形迅速收敛并趋于稳定,印证了技术应用的卓越效果。项目获评青岛市房屋建筑工程工法,上海市土木工程学会科技进步奖三等奖,第四届全国地下空间创新大赛地下空间优秀科技成果一类,浙江省科研课题立项一项,发表相关论文12篇。

技术荣誉

从“生态治理”到“产业赋能”,从“传统施工”到“智能建造”,公司始终坚持以科技创新驱动高质量发展,杭州SKP项目的成功实践,展现了公司“军魂匠心、家国情怀”的企业品格,为城市建设贡献铁军智慧。